Поршневой насос использует пневматическую силу для приведения поршневого движения цилиндра в движение, привлекая материал, который должен быть упакован в корпус насоса. Машина управляет направляющим клапаном, затем передает материал из корпуса насоса в дипломатическую почту. Жидкость может быть чистой водой, вязким веществом, подобным гелю, или содержать частицы. Он может использоваться в сочетании с бочкой, оснащенной штирером, а также может быть оборудован электрической нагревательной колодой для предотвращения затвердевания жидкости при комнатной температуре. Глубина подъема поршня может быть отрегулирована вручную, чтобы контролировать количество материала, или серво мотор может быть установлен, чтобы регулировать объем наполнения. Как правило, в комплект входит сенсорный экран отдельно от упаковочной машины, который часто ассоциируется с поршневым насосом, а для материалов с высокой вязкостью и большими частицами может использоваться вращающийся насос.

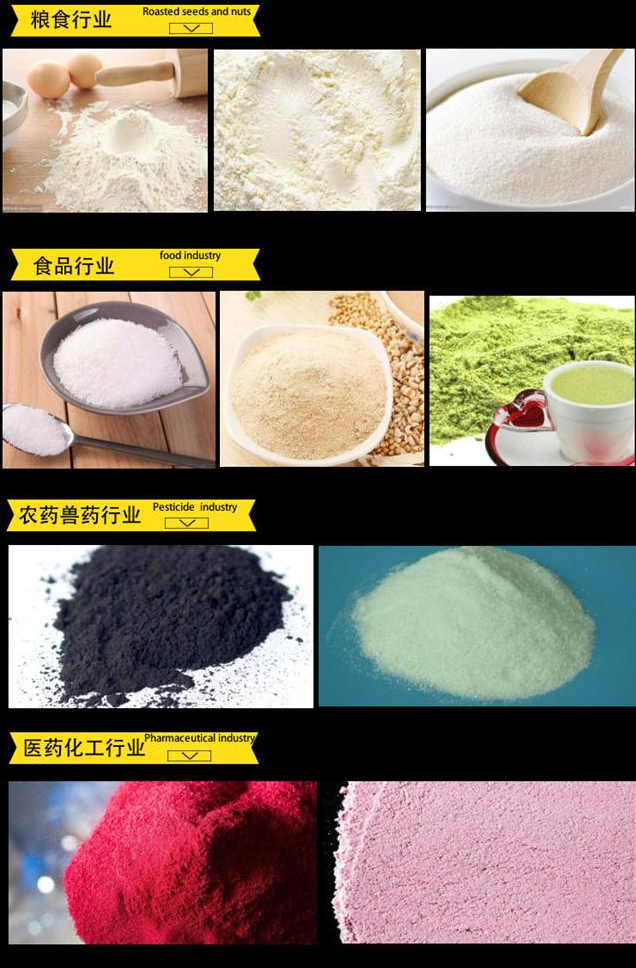

Подача винта-это метод, который использует сервомотор для управления циклами вращения и скоростью винта, позволяя пороху течет, как вода, в заливной канал. В порошковых упаковочных машинах, особенно предназначенных для малых доз порошковой тары весом от 5 до 5000 г, точное управление вращательными циклами винта позволяет точно регулировать вес наполнения. Конечно, основным критерием точности измерения порошковых упаковочных машин является то, соответствует ли объем каждого винтового шага одной и той же спецификации. Кроме того, такие факторы, как шаг, наружный диаметр, нижний диаметр и форма винтовых лезвий, играют определенную роль в определении точности и скорости упаковки.

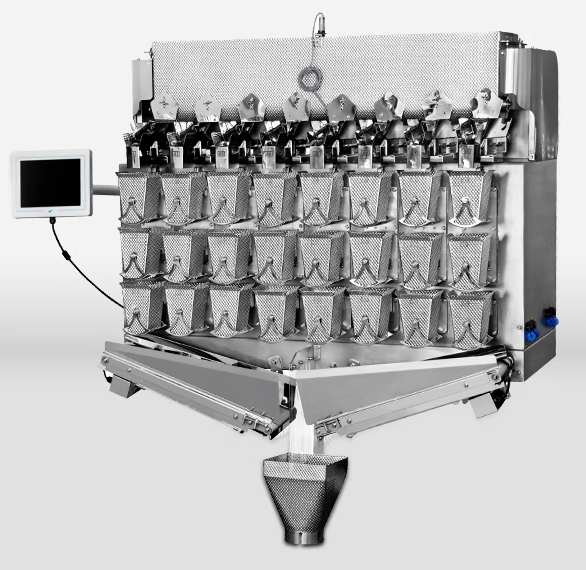

Подходит для сыпучих материалов с низким целевым количеством, таких как перец, фрукты, желе, конфеты, и крупноскорлупные орехи. Пожалуйста, ознакомьтесь также с тем, как работает мультиголовый весит.

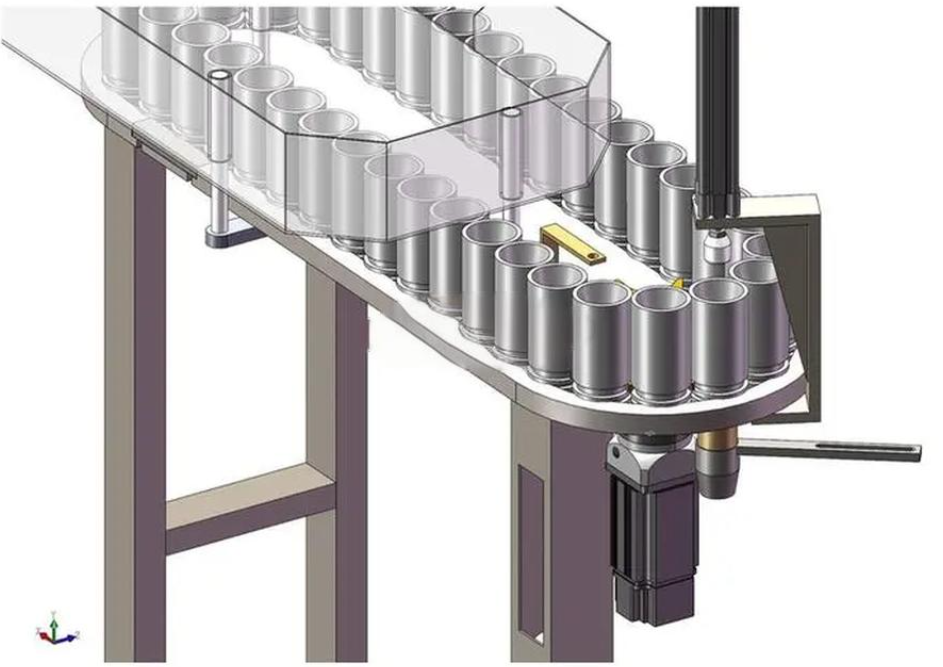

Если измеряемый материал или измеряемое количество претерпевают изменения, то необходимо заменить комплект измерительных чашек соответствующим объемом. Соответствующее измерительное устройство должно быть оснащено для замены различными измерительными чашками различных объемов. Для решения проблемы ограничения замены стаканов используется регулируемое устройство измерения объема стаканов, которое может в определенной степени устранить необходимость замены стаканов. Измерительная чашка состоит из верхних и нижних цилиндров, и изменения объема достигаются путем корректировки относительных положений двух цилиндров. Регулировка расстояния между верхним и нижним цилиндрами измерительной чашки может производиться вручную или автоматически. Ручная регулировка предполагает манипулирование механизмом регулировки операторами на основе изменений измеренных значений, обнаруженных в процессе производства тары, или колебаний плотности материала. Пожалуйста, обратитесь к статье объемного наполнителя чашки, чтобы лучше понять, как это работает.

На рабочей станции оператор вручную вставляет материалы для упаковки в стаканы, расположенные в круговой схеме. Очередь стаканов вращается вокруг до верхней части машины, и пневматический поршневой используется, чтобы протолкнуть материал из чашки в мешок. Этот процесс обычно используется для упаковки предметов, как хлеб или яйца.

Эта система подходит для мяса куски с супом или другими закусками, эта система включает ручное взвешивание, где ингредиенты подаются вручную в миску. Оснащенный независимым мотором, он работает вместе с упаковочной машиной. После активации он поднимает миску над упаковочной машиной и выпускает содержимое в мешок. Чаша может быть изготовлена из пищевой пп-материала или нержавеющей стали, как правило, емкостью 1,5 л или 2,5 л.

Прецизионный датчик с высокой точностью, способностью быстрой дозировки материала и искусной защитой от блокировок характеризует эту систему. Разработанный для нерегулярных и низкожидких продуктов, таких как маринованные горчичные зеленые, маринованные овощи (sauerkraut), и свежие морепродукты, он может предложить интеллектуальную тревожную систему для быстрой идентификации неисправностей. Обслуживание оптимизировано для удобства пользователей, чему способствует трехслойная планировка хоппера, оптимизирующая использование пространства. Включение конвейерной системы, измельчителей бункеров и шнеков позволяет решать проблемы, связанные с липкими материалами. Эта конструкция, встроенная в стабильный и точный алюминиевый корпус, обеспечивает стабильность измерения.